お客様が使いやすい金型へ

金型づくりは出荷してからが本番です。立ち上げから量産までスムーズに進行することもあれば、トラブルや事故なども起こります。弊社は40年の経験を活かして、お客様の生産活動を最大限にサポート致します。過去の実績から不具合の起きにくい金型を設計し、修理の際はトラブルが再発しないように提案や改善に取り組んでおります。お客様の利益増大こそが弊社の利益です。目標の達成まで、弊社は最後まで面倒を見ます。

信頼性

「長期間の安定した生産を実現し、致命的な破損を抑制する」。これが弊社の設計思想です。生産ラインが停止すれば、お客様に大きな損害が発生します。そこで弊社では金型の信頼性を高めるために、過去の実績を反映した社内規格を設けています。以下に、その一例をご紹介致します。

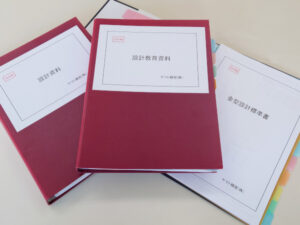

経験の見える化へ

数十万ショットを要求される弊社金型には、耐久性を高めるために設計段階から考慮する点が多くあります。弊社が積み上げた経験を有効活用するために、社内規格という形に落とし込みました。

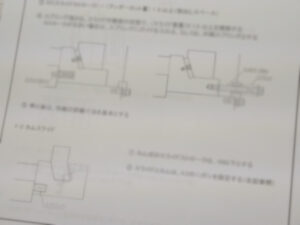

カジる角度は何度から?

傾斜ピンやスライドなど、角度によって動作する部品には、ピン径や最大角度、穴の形状などを社内規格として定めています。これは過去の実績から不具合の発生しにくい安全域を導き出して規格化したものです。角度を取りすぎるとスライドであればカジリ、ピンであれば折損となり致命的な破損を起こします。

円滑に動かす

各部の可動部品についてはクリアランスの規格を設けており、各部品がスムーズに動作して、考えられうるすべての状況で干渉しないように設計します。全く当然のことですが、設計ミス抑制と品質維持のためには重要なものです。

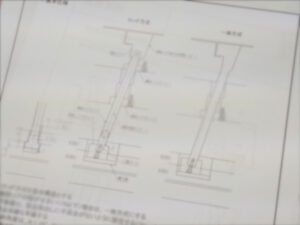

適正なバランスのモールドベース

モールドベースにも必要十分な強度と信頼性を確保するために、数十項目の規格があります。各ガイドピンには太さと間隔を定め、動作不良を抑制します。また成形条件が安定するように、各プレート厚やサポート類の配置も適切に設計しております。こちらは、基本的にはお客様の工場に合わせた設計を行います。

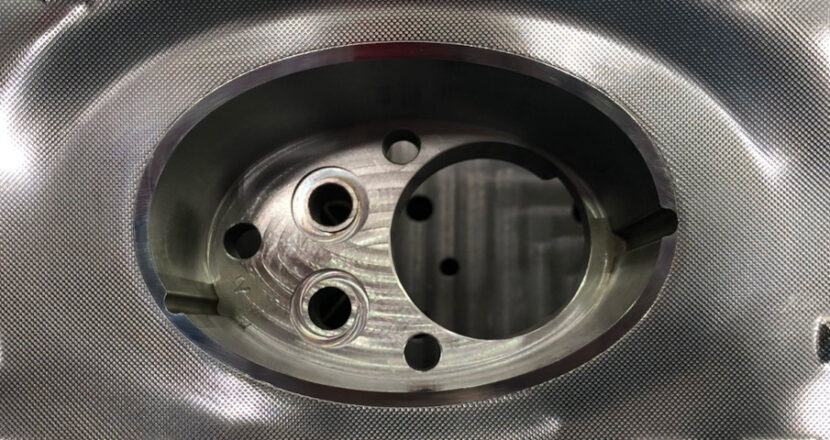

硬度差を付けて耐摩耗性を向上

金型の動作のなかで摺動する部品は数多くあります。スライドや各種ピンをはじめ、各部品が荷重を受けながら精密な動作を行っています。ショット数の多い金型の場合、摩耗やカジリが発生しないように、高度差をつけて耐久性を高めることが出来ます。その方法は、材質の組合せや焼き入れ、窒化処理、浸炭焼入れ、コーティングなど様々あり、過去の実績からこれらの最適な組合せで製作します。

使いやすさ

生産性の高い金型は、使いやすい金型であるとも言えます。少しの使い勝手の差が、ショット数を重ねることで大きな差となります。

生産性は安全性から

弊社の金型は、基本的に横向きに吊り上げた際の角度変化がある一定に収まるよう設計されています。重心のバランスが良い金型は、成型機に取り付けやすく無理な作業を強いることもありません。その他にも吊り具に関するご要望があれば承ります。

サポート体制

弊社が贔屓にされる理由、そのひとつが弊社のサポート体制です。金型は定期的なメンテナンスや修理が必要ですが、これらはお客様の直接的な利益にはならず、ただ生産性を下げる要因でしかありません。お客様が少しでも早く生産を再開できるように弊社の支援体制を整えて参りました。

即応・即決・即行

弊社の営業担当者は、全員が金型の製造に携わる技術者です。そのため、トラブル発生時でも初動で迅速な対応が可能となります。営業担当者と製造現場の一体感が、緊急時の対応力となります。

自社配送で柔軟な対応

弊社では、自社グループで3台のトラックを有しており、基本的に金型運搬は自社で行っております。自社配送により柔軟なスケジュール調整が可能となり、製造現場以外でのタイムロスを抑えます。

3台の溶接機と専門人員

弊社のグループ企業として、レーザ溶接を担う部門を有しております。こちらでは3台のレーザー溶接機と熟練の人員がおり、弊社で溶接が必要になった場合、その可否や費用、納期などの調整が迅速に行えます。金型修理でボトルネックになりやすい溶接工程においても、内部で完結できるためタイムロスを削減することが可能です。

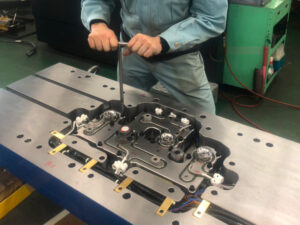

ホットランナーの組込み・調整

一般的に、ホットランナーの組込みや調整などはそのメーカーの技術者に任せるケースが多いですが、弊社では対応力向上のため、自社内で組込みと調整を行います。社内で配線図を作成し、現場で結線して、昇温確認までを行うことで、ホットランナーメーカーへの依存度を下げております。社内に技術者と設計資料を揃えることで、急なトラブルにも素早い対応が可能です。